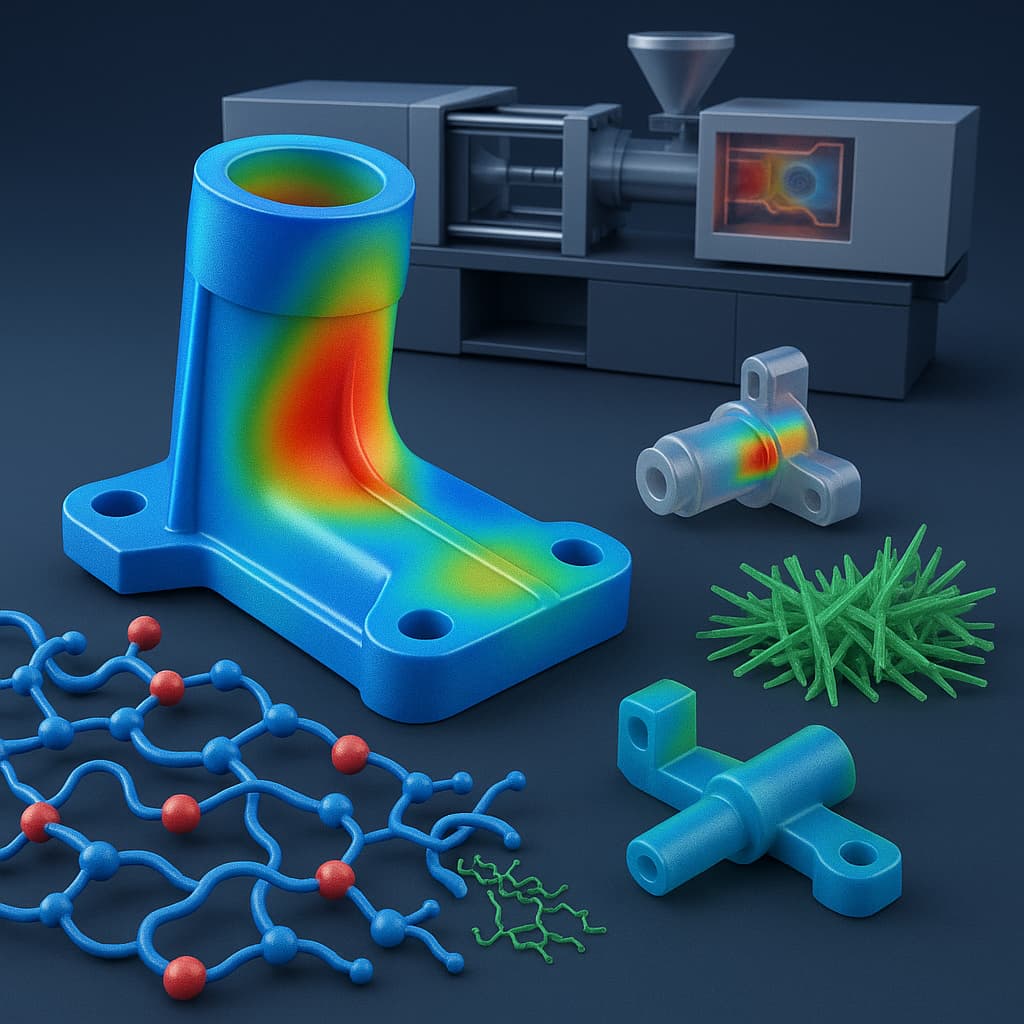

尼龙材料 尼龙在注塑成型过程中极易产生内应力,主要原因是分子取向、冷却收缩不均匀以及添加剂分散性差。过大的内应力会导致变形、开裂和性能下降。为了解决这个问题,改性技术发挥着至关重要的作用。在分子层面上,引入柔性链段或抗冲改性剂有助于降低脆性并缓解应力集中。常用的增韧剂包括弹性体、热塑性弹性体或接枝改性材料,它们在尼龙基体中形成相分离结构,有效地吸收和重新分配应力。

玻璃纤维增强 显著提高尼龙的强度和刚度,但也会引入内应力。 控制纤维的长度、含量和分布至关重要。长纤维虽然强度更高,但在冷却过程中也会导致更大的收缩差异。短纤维可以提高尺寸稳定性,而使用偶联剂进行表面处理可以增强界面相容性,从而最大限度地减少应力集中。

从加工角度来看,模具设计和成型参数同样重要。 浇口位置、冷却系统设计以及成型温度和压力曲线决定了零件内的应力分布。 合理的浇口设计可确保熔体流动均匀,并减少分子取向。较高的模具温度可延长分子链的松弛时间,从而降低残余应力。成型后退火是另一种有效的方法,它使分子链在接近尼龙玻璃化转变温度的条件下重新排列,从而缓解快速冷却产生的残余应力。

在添加剂体系方面,还可以应用润滑剂和成核剂。润滑剂可以改善熔体的流动性,减少摩擦引起的缺陷;成核剂可以调节结晶速度和晶粒尺寸,确保冷却过程中收缩均匀,并最大限度地减少应力集中。

总而言之,降低尼龙注塑件的内应力需要 材料改性与工艺优化的结合增韧、增强、润滑、结晶控制等措施可以在分子水平上改善应力分布,而合适的成型参数和后处理则能进一步稳定性能。这种综合方法不仅提升了尼龙的应用价值,也为其在高性能工程应用中奠定了基础。