耐化学腐蚀尼龙材料在工业流体系统中的应用突破

Dec 31, 2025

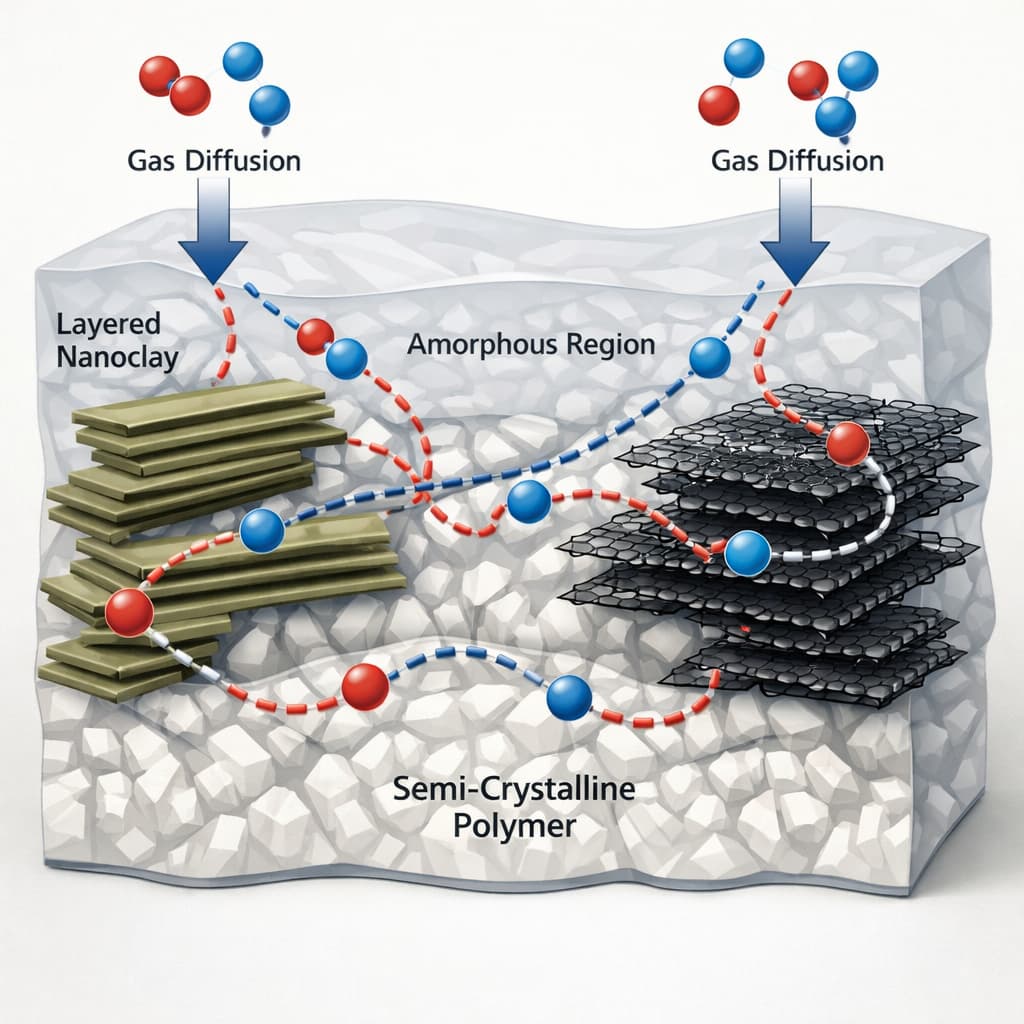

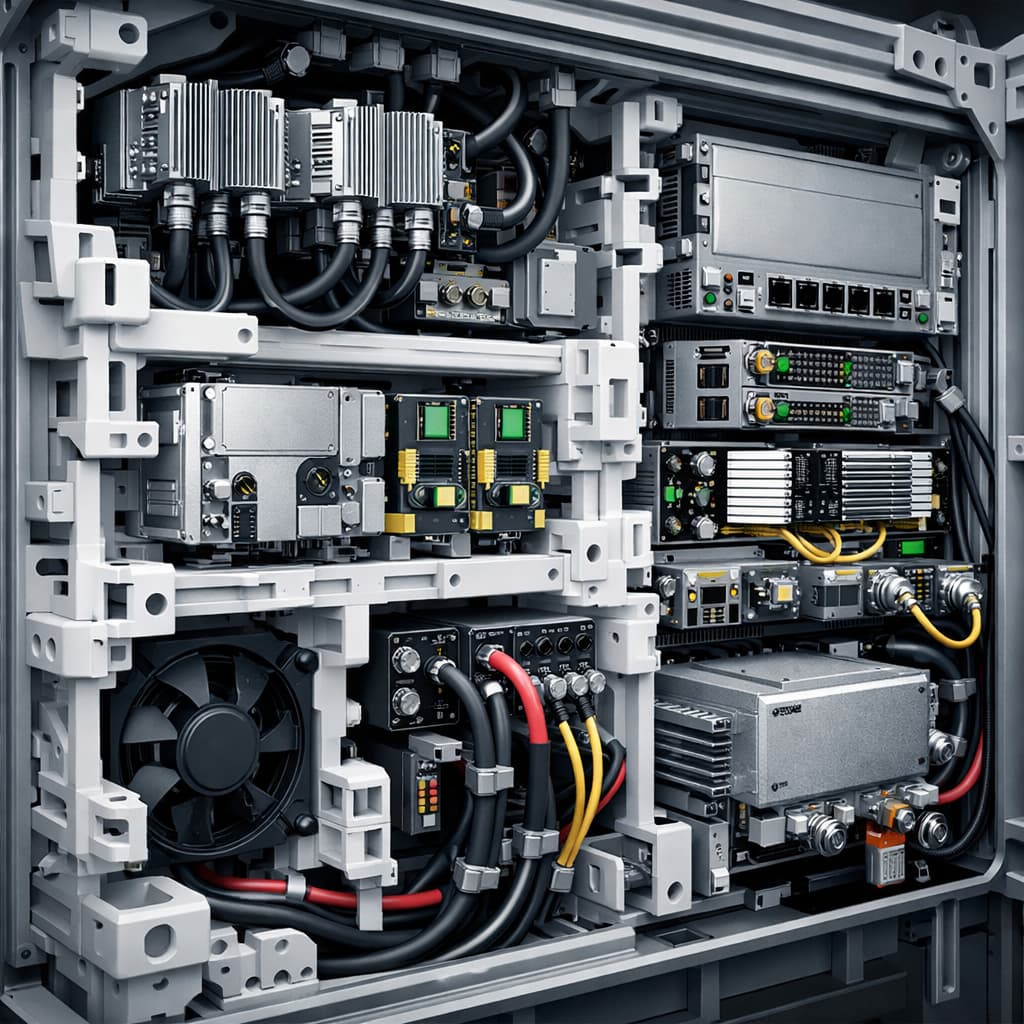

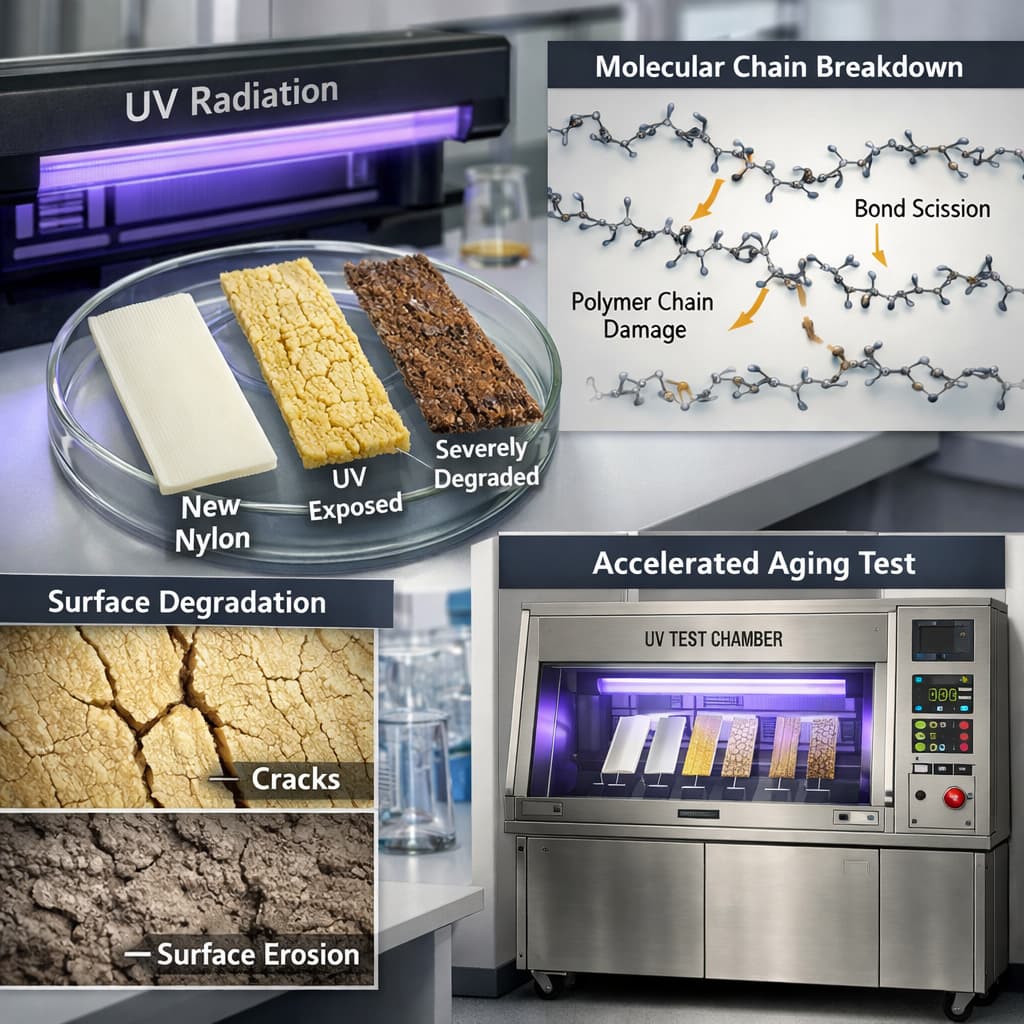

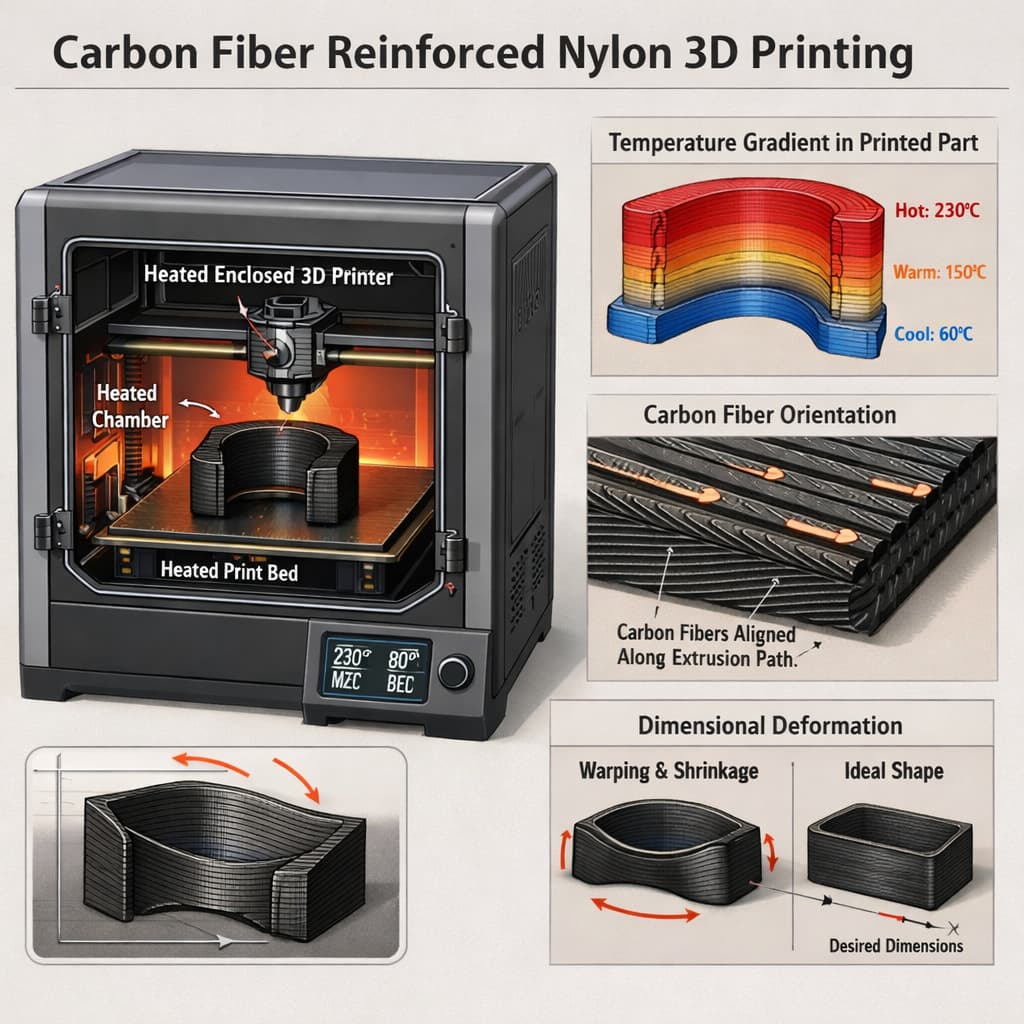

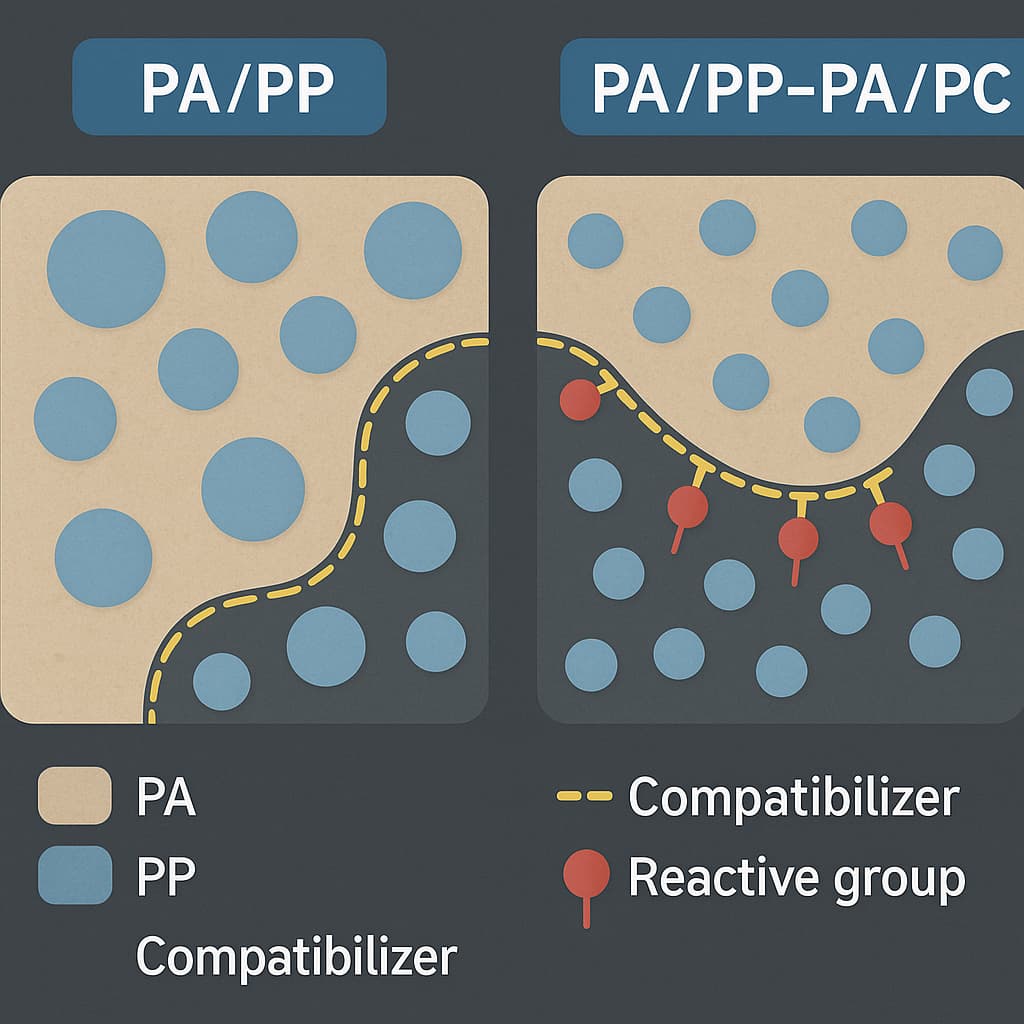

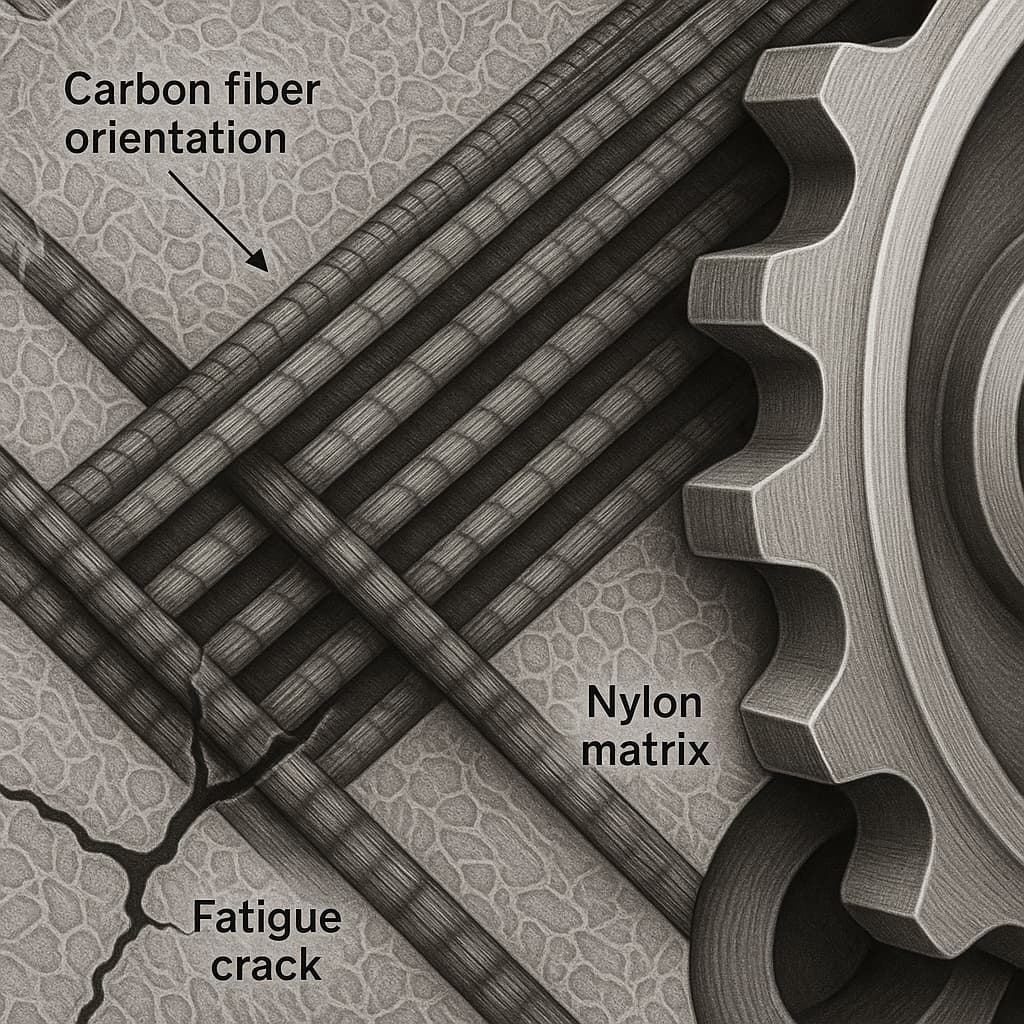

在现代工业系统中,流体处理系统在输送、计量、冷却、清洗和化学介质转移方面发挥着至关重要的作用。其运行稳定性直接决定了整套设备的安全性、可靠性和使用寿命。随着化工、半导体、制药、新能源和先进制造等行业对介质纯度、密封完整性和长期可靠性提出越来越严格的要求,传统的金属材料和常规工程塑料的局限性正逐渐显现。在此背景下, 超耐化学腐蚀的尼龙材料 已成为工业流体系统应用领域的一项关键技术突破。工业流体系统暴露于高度复杂的化学环境中,包括 强酸、强碱、醇、酮、酯、有机溶剂以及含有盐和添加剂的多组分流体。 传统尼龙材料在长期暴露于此类介质中时,尤其是在高温高压下,容易发生水解、膨胀、机械降解,甚至应力开裂。 超强耐化学腐蚀尼龙材料 通过系统地优化分子结构、结晶度和配方设计来应对这些挑战,从而显著提高在恶劣化学环境中的稳定性。从结构角度来看,这些材料通常采用低极性或长链分子结构,以降低酰胺基团的浓度,从而最大限度地减少其与水和极性溶剂的亲和力。引入化学性质稳定的共聚物链段和端基稳定化处理,可有效抑制酸性或碱性介质引起的分子链降解。高度可控的晶体形貌进一步形成致密的内部结构,在保持机械韧性的同时,限制了化学物质的渗透。在实际应用中, 超耐化学腐蚀尼龙广泛应用于流体输送管道、快速接头、阀体、泵壳、过滤组件和传感器外壳。 与金属相比,这些材料重量更轻,设计自由度更高,能够实现集成结构,最大限度地减少密封界面和泄漏风险。它们的耐腐蚀性还能防止离子渗出和表面降解,这在对介质纯度要求极高的半导体和制药行业尤为重要。对于高温流体系统而言,长期耐久性是一个决定性因素。 通过耐热改性和稳定化处理,超耐化学腐蚀尼龙即使在长时间暴露于高温和腐蚀性化学品环境中,也能保持其机械强度和尺寸精度。这种优异的性能使其非常适用于新能源应用中的热交换系统、化学循环回路和电池热管理系统。与传统解决方案相比,这些材料显著降低了维护频率,延长了系统使用寿命,从而实现了卓越的全生命周期成本效益。随着对智能模块化工业流体系统的需求不断增长,可加工性和一致性变得同样重要。 这种超耐化学腐蚀尼龙在注塑成型、挤出成型和二次加工中均展现出稳定的加工窗口,支持大规模可靠生产。其可预测的性能使工程师能够在设计初期进行精确的结构和寿命模拟,从而进一步提高系统可靠性。总体而言,超耐化学腐蚀尼龙的应用突破不仅代表着材料性能的提升,也代表着工业流体系统设计理念的革新。通过材料科学、结构工程和系统优化的协同作用,这些先进尼龙正日益取代传统材料,并成为高可靠性工业流体系统的基础组件。.

阅读更多