尼龙摩擦和耐磨改性:自润滑系统的材料设计原理

Oct 30, 2025

在聚合物工程领域,n由于尼龙材料具有优异的机械强度、韧性和耐化学性,因此被广泛用于运动摩擦部件中。 然而,随着机械运转速度的提高和工况的日益复杂,干润滑或边界润滑条件下的磨损已成为一个主要问题。为了解决这个问题,工程师们开发了自润滑系统,以改善尼龙的摩擦学性能,使其即使在润滑不足或无润滑的情况下也能稳定运行。

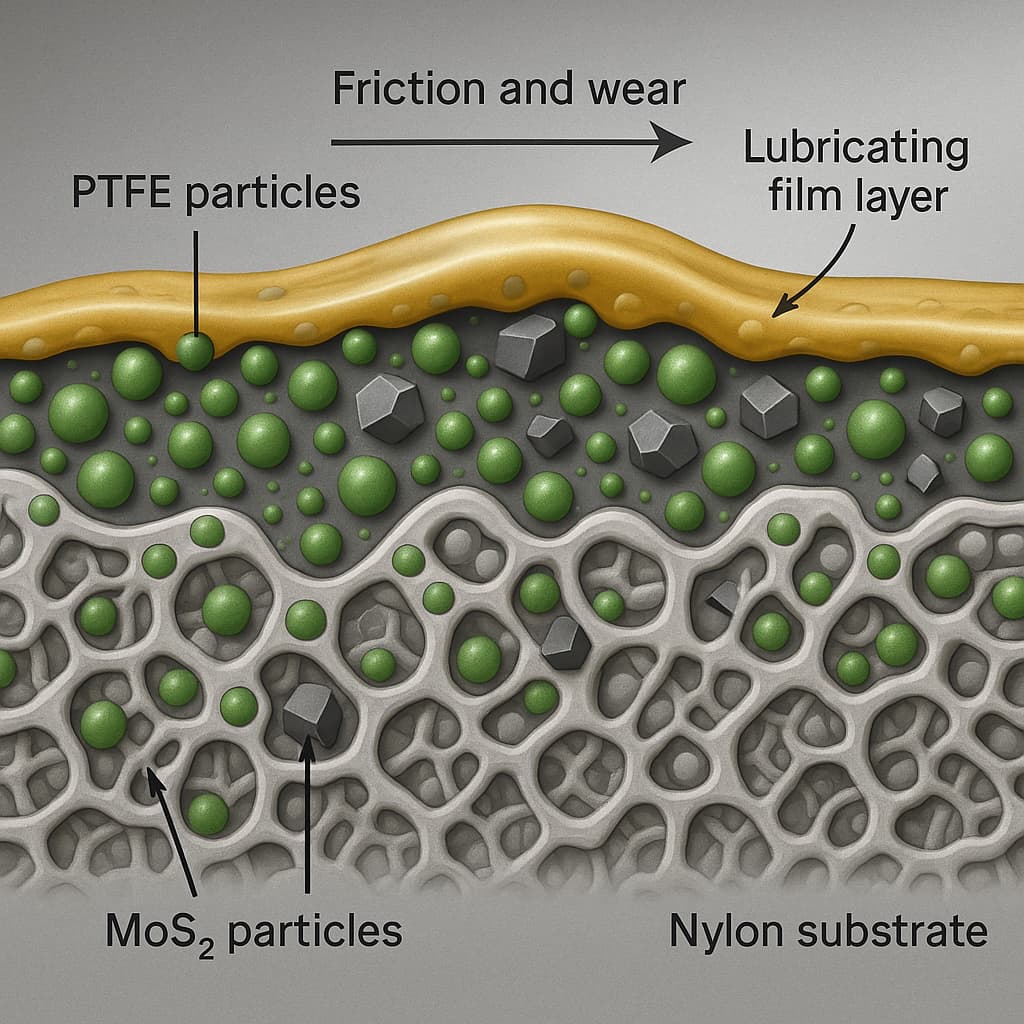

设计自润滑尼龙的关键在于控制摩擦过程中的界面能。 由于传统尼龙表面具有很强的分子极性,容易发生粘着磨损,这会导致接触界面处形成吸附层,从而增加摩擦系数。为了缓解这种情况,可以使用固体润滑剂。 例如聚四氟乙烯(PTFE), 引入二硫化钼(MoS₂)、石墨和芳纶纤维。这些填料在表面形成微润滑膜,降低剪切应力,从而最大限度地减少磨损。

界面相容性和填料分散性在复合材料设计中起着决定性作用。 例如,在聚四氟乙烯改性尼龙中,如果颗粒均匀分散并用偶联剂进行表面处理,摩擦系数可降低30%~50%。此外,添加纳米二氧化硅(SiO₂)或碳纳米管(CNTs)可提高表面硬度和导热性,从而耗散摩擦热,防止热疲劳或熔粘。

重要的是,自润滑尼龙的性能并非简单的叠加效应。 不同的润滑剂之间可能存在协同或竞争关系。当聚四氟乙烯(PTFE)和石墨共存时,它们会形成多层润滑膜——一层起到支撑作用,另一层则提供低剪切滑动——从而实现稳定的摩擦学平衡。然而,比例不当或粘附性差会导致颗粒脱落和加速磨损。

加工质量也会影响结果。在挤出成型或注塑成型过程中, 温度控制不当可能导致润滑剂劣化或分散不良。 因此,优化熔体黏度和剪切速率至关重要。此外,还采用等离子处理和纤维涂层等表面改性方法来增强界面结合力。

未来的研究方向是开发智能且可持续的自润滑系统,例如,在裂纹形成时加入释放润滑剂的微胶囊,从而实现自修复;或者将生物基尼龙与绿色润滑剂相结合。总而言之,设计…… 自润滑尼龙 已经从简单的材料改性发展成为涉及物理、化学和热界面工程的综合方法。

阅读更多