人工智能和数字孪生技术在尼龙改性研发中的应用前景

Nov 26, 2025

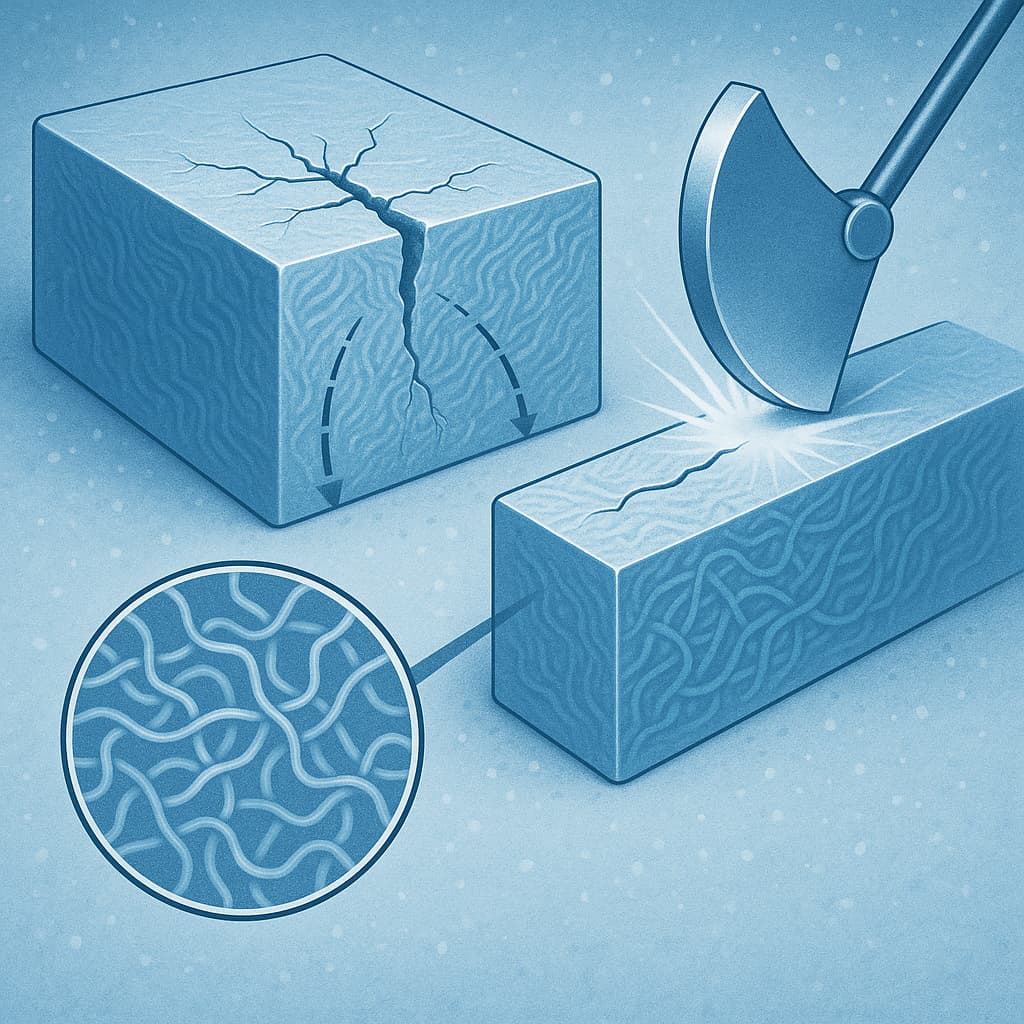

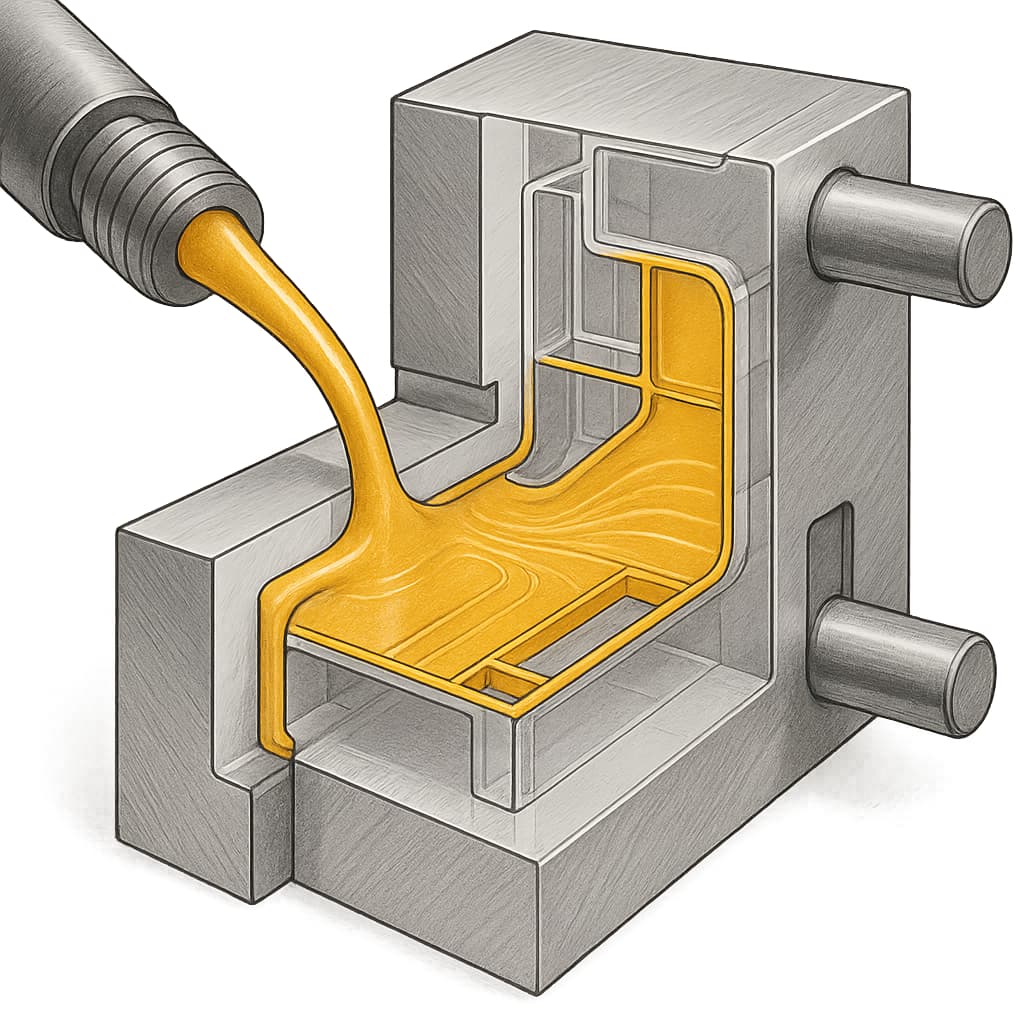

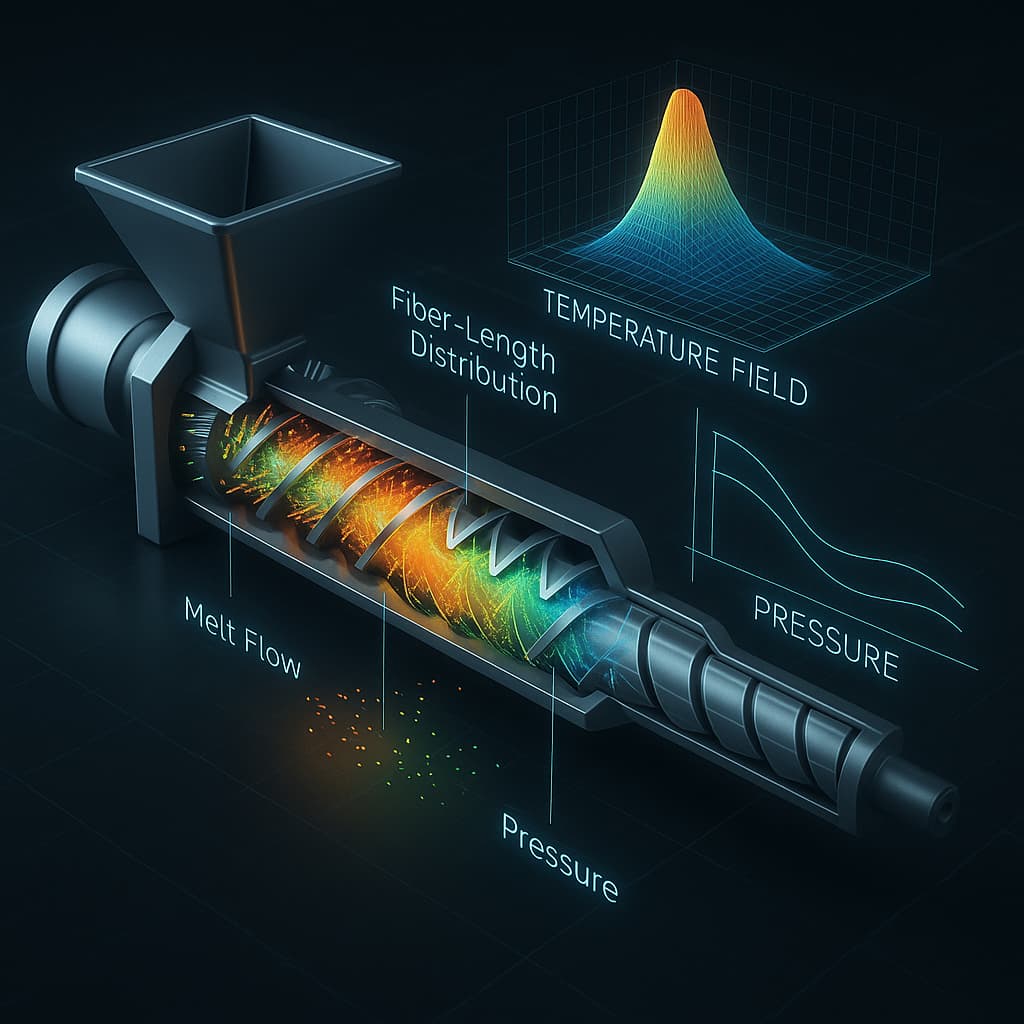

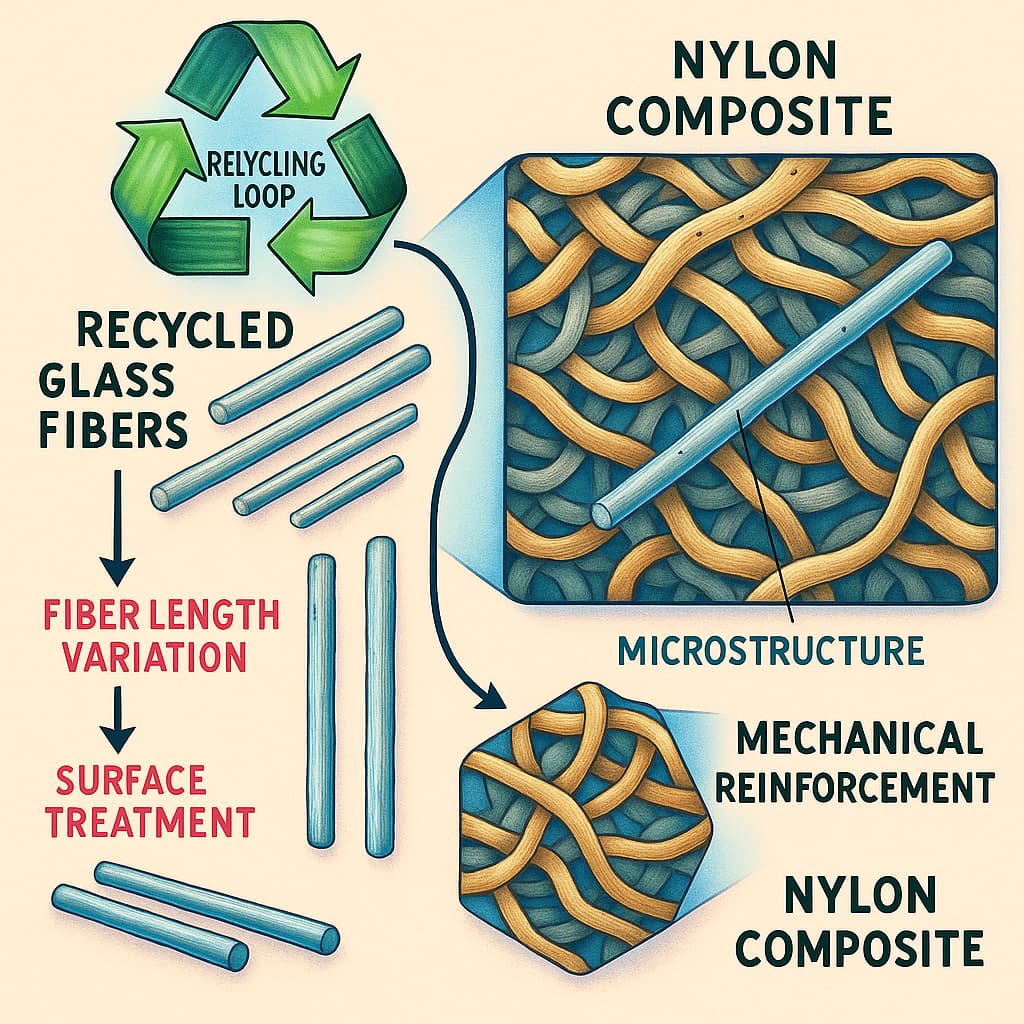

先进计算技术与材料科学的融合正在重塑尼龙改性的格局。 历史上,该领域的研发严重依赖经验的反复试验、漫长的实验周期和配方的逐步迭代。人工智能和数字孪生技术的出现正推动该行业向数据驱动的研究模式转型,这种模式能够提供更高的精度、更短的研发周期和更低的成本。尼龙改性涉及原材料、添加剂、加工参数和性能目标等诸多复杂因素,因此特别适合这种转型。人工智能算法使研究人员能够根据历史实验数据、加工参数和性能结果建立结构-性质相关模型。 通过特征提取和非线性拟合方法,人工智能可以识别影响材料性能的关键因素,例如玻璃纤维含量与界面相容性之间的相互作用、冲击改性剂体系对结晶动力学的影响,以及阻燃添加剂和稳定剂之间的竞争效应。人类工程师通常难以同时分析多个相互作用的变量,而机器学习模型可以在几秒钟内评估数千种潜在组合,并推荐满足机械、热学、流变学或阻燃性能要求的最佳候选方案。这种能力显著减少了重复实验,并加快了研发周期。数字孪生技术通过创建动态模型来深化虚拟工程框架,这些模型能够复制实际设备的结构和行为。在尼龙混炼领域,数字孪生可以模拟挤出工艺,包括 玻璃纤维断裂率、纤维长度分布、熔体温度梯度、剪切速率分布以及沿螺杆的压力波动。 这些洞察使工程师能够优化螺杆轮廓、最大限度地提高纤维保留率并降低能耗。在注塑成型应用中,数字孪生可以精确预测熔体前沿的推进、冷却动力学、收缩行为和翘曲趋势——这些功能对于高填充尼龙牌号或复杂的阻燃体系尤为重要。与传统的CAE仿真相比,数字孪生强调双向耦合,能够基于实际机器数据进行实时校准。随着数据积累的增长,人工智能成为核心…… 闭环研发生态系统加工数据、力学测试结果、热分析参数、显微镜观察结果和长期老化性能数据可以持续整合,用于优化预测模型。对于PA66 GF50、PA6碳纤维复合材料或PA6/PA66共混物等复合材料配方,人工智能可以检测到细微的微观结构变化,包括结晶度、纤维-基体粘合性、内部应力分布和熔体流动异常等。结合数字孪生技术,人工智能可以推荐最佳加工窗口,例如熔体温度、螺杆转速、背压、停留时间和干燥条件,从而确保批量生产的质量稳定。当需要满足定制化的性能要求时,人工智能辅助材料开发的价值就显得更加重要了。 客户对特定应用所需的精细化材料的需求日益增长:例如,汽车结构件需要高强度和耐热性,电子元件需要阻燃且翘曲度最小的材料,工业齿轮需要耐磨且尺寸稳定的材料。人工智能多目标优化技术能够从数千种可能方案中识别出最可行的配方,而数字孪生技术则可在真实的制造条件下验证这些方案。此外,人工智能还能分析客户提供的失效案例——例如流动性不足、疲劳开裂、机械性能退化、尺寸不稳定或过度翘曲——并提出基于数据的改进策略。展望未来,尼龙改性有望向高度互联的智能研发生态系统转型。来自生产设备、测试实验室和供应链的数据将汇聚到统一的材料信息平台。人工智能模型将根据工艺条件、设备配置和区域行业需求自动调整配方。全数字化孪生工厂将使工程师能够模拟整条生产线——从干燥到混炼,从成型到最终检验——确保在实际生产开始前每个步骤都得到优化。随着建模和算法精度的不断提高,这种数字化转型将成为提升竞争力、降低成本和加速创新的关键。综上所述, 人工智能和数字孪生技术代表着尼龙改性领域的变革力量。它们将开发模式从经验性的试错法转变为预测性的、以数据为中心的工程方法。 随着越来越多的公司构建数据基础设施、实施先进的监控系统并将软件与处理设备集成,这些技术将迅速成为标准做法,并塑造下一代技术的发展。 材料研究 以及工业制造业。

阅读更多