耐化学腐蚀尼龙材料:工业部件中的应用趋势

Oct 23, 2025

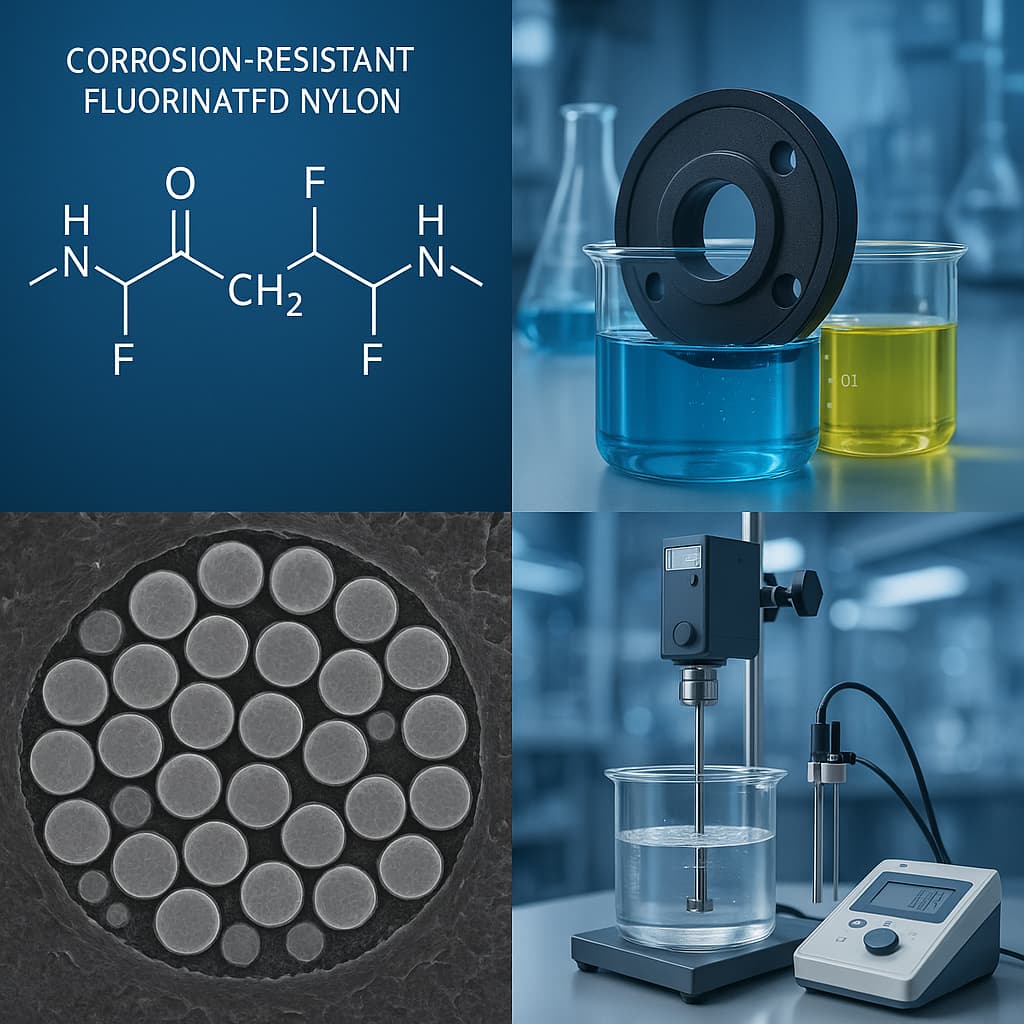

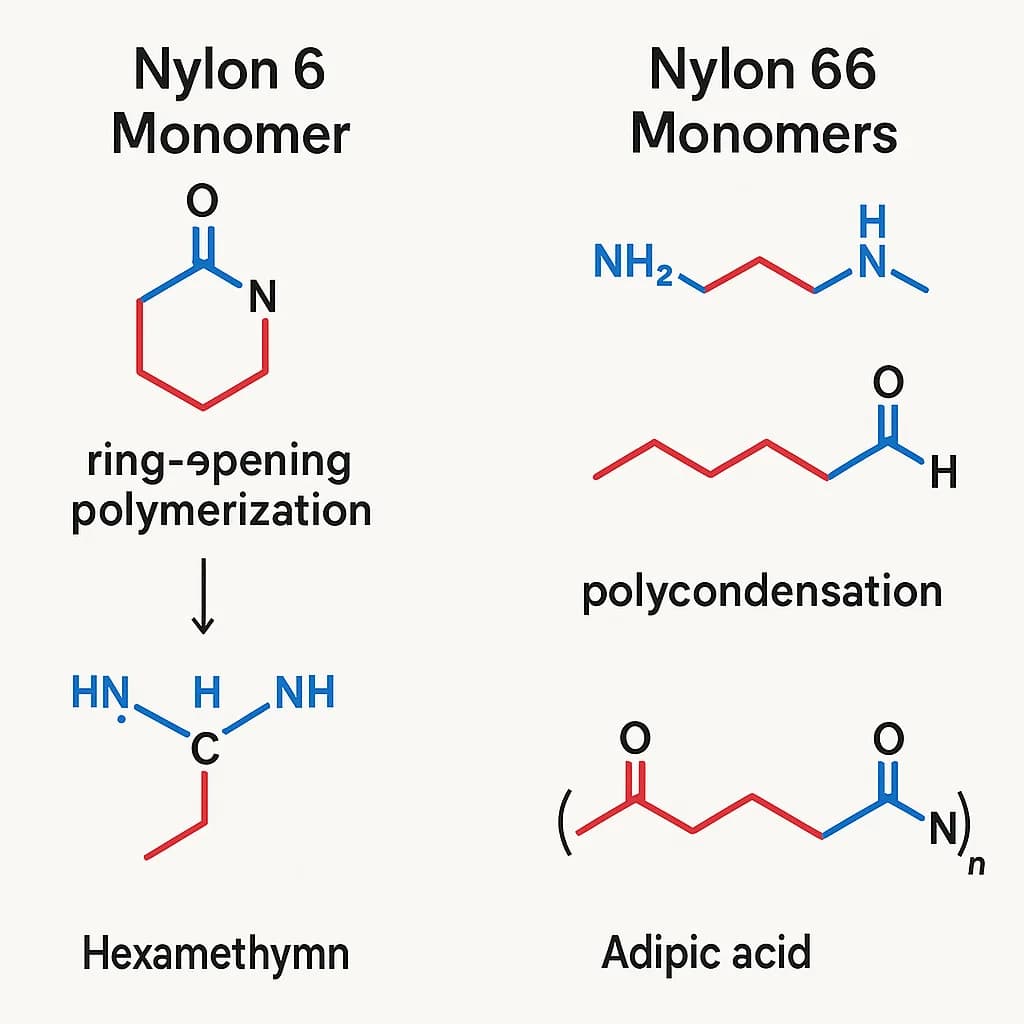

开发耐化学腐蚀尼龙材料对于解决腐蚀问题至关重要 复杂的工业环境传统尼龙虽然具有良好的机械性能和热性能,但在强酸、强碱、溶剂和氧化剂中会因水解和断链而迅速降解。为了克服这一局限性,研究人员开发了高性能耐化学腐蚀尼龙,例如PA6T、PA9T、PPA,以及用氟化或复合填料增强的改性PA6/PA66。耐化学性的本质在于抑制分子极性并降低吸湿性。通过引入芳香结构或芳基取代基,可以增强分子刚性并最大限度地减少氢键断裂。氟化基团在分子水平上形成疏水屏障,防止酸碱渗透。对于暴露于腐蚀性环境的部件(例如燃油系统配件、化学泵、流体连接器和电动汽车冷却系统部件),这些尼龙可以保持结构稳定性超过 5000 小时。在处理过程中, 复合材料增强材料进一步提升性能. 玻璃纤维, 碳纤维或矿物填料可降低吸水率并提高尺寸稳定性。然而,界面结合不良可能会导致微通道形成,从而导致化学侵入。因此,通常使用硅烷等偶联剂或氟化表面处理剂来增强界面,确保机械完整性和耐腐蚀性。随着电动汽车、化学加工设备和半导体制造业的快速发展,对耐腐蚀聚合物的需求持续增长。尼龙凭借其易加工性和成本效益,正在取代某些金属和热固性材料,尤其是在中高温化学条件下。未来的研究将侧重于多层防护系统,通过纳米涂层、等离子处理和混合复合材料将体电阻和表面电阻结合起来。 吸湿性低、可回收的环保型尼龙将引领工业尼龙发展的下一阶段。

阅读更多