PA6 与 PA66:如何选择最合适的尼龙颗粒?

Jun 12, 2025

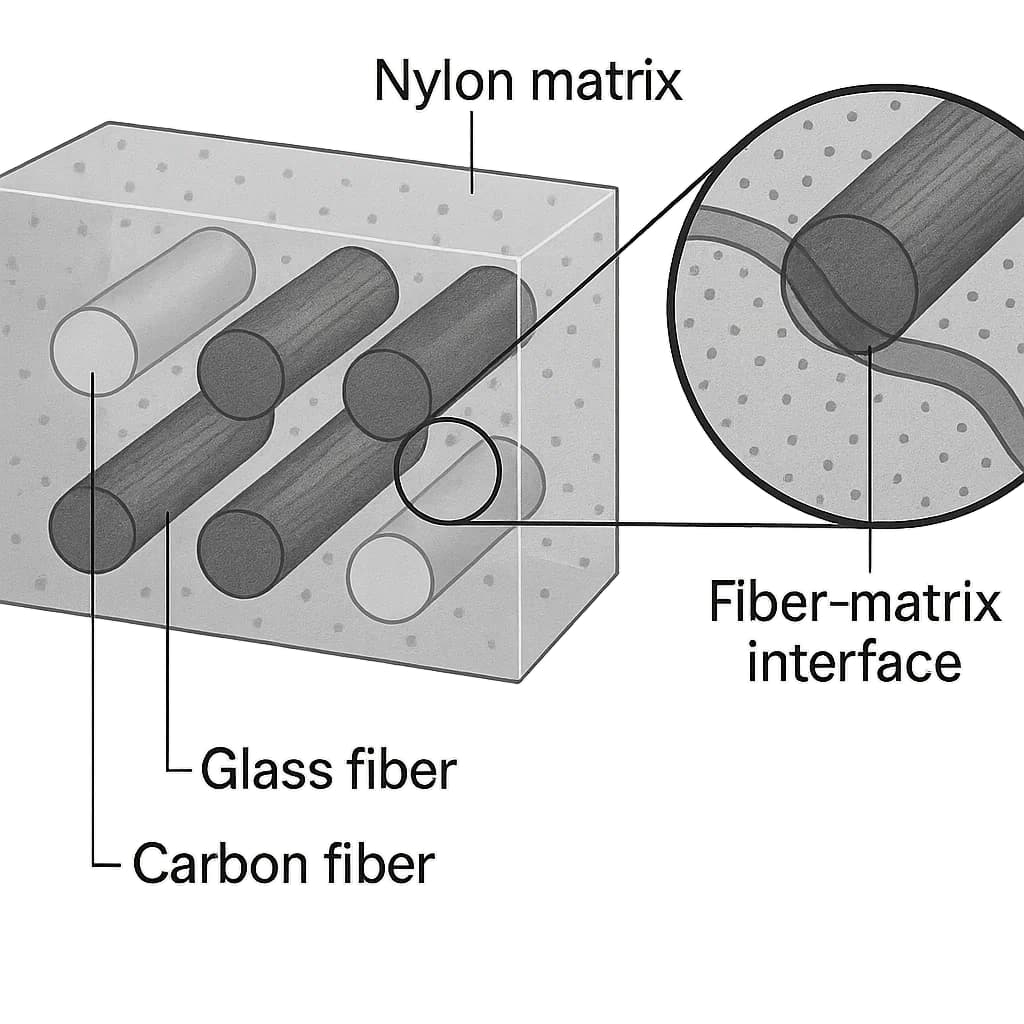

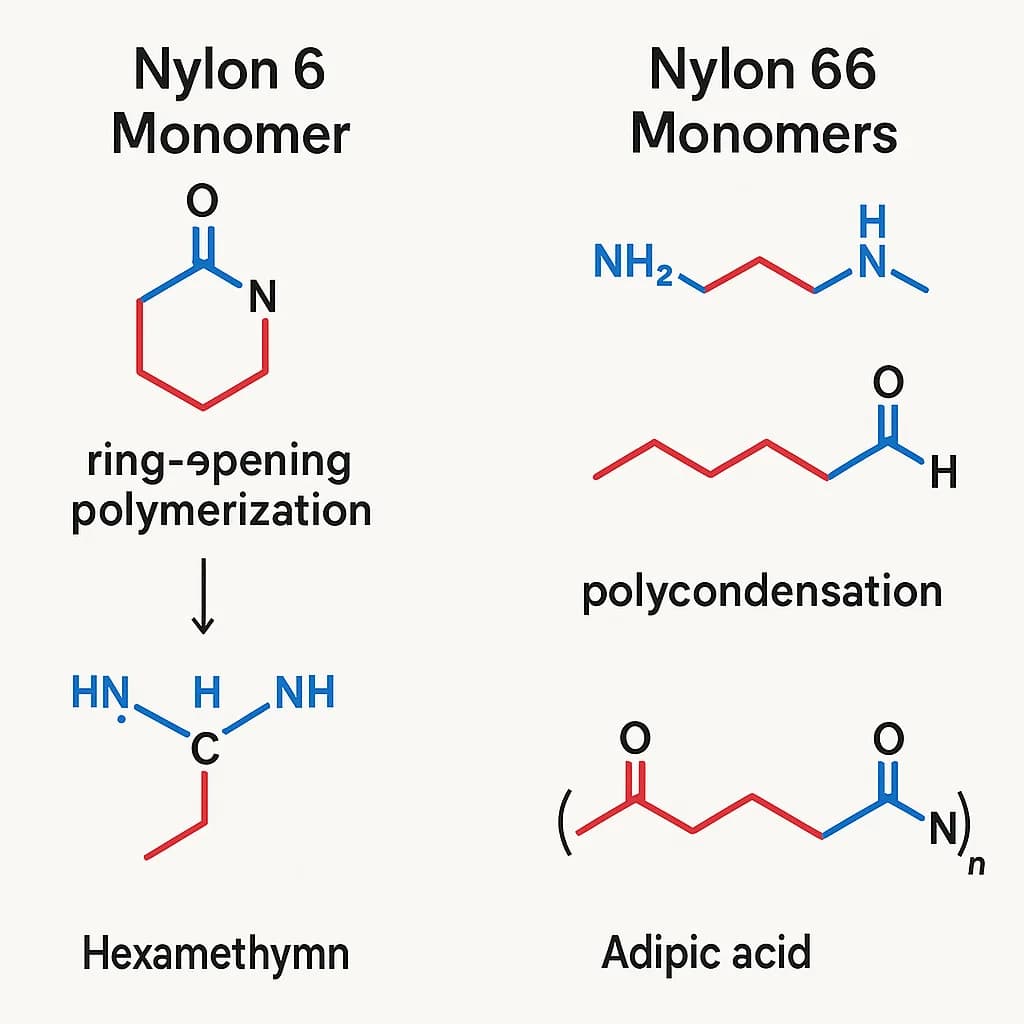

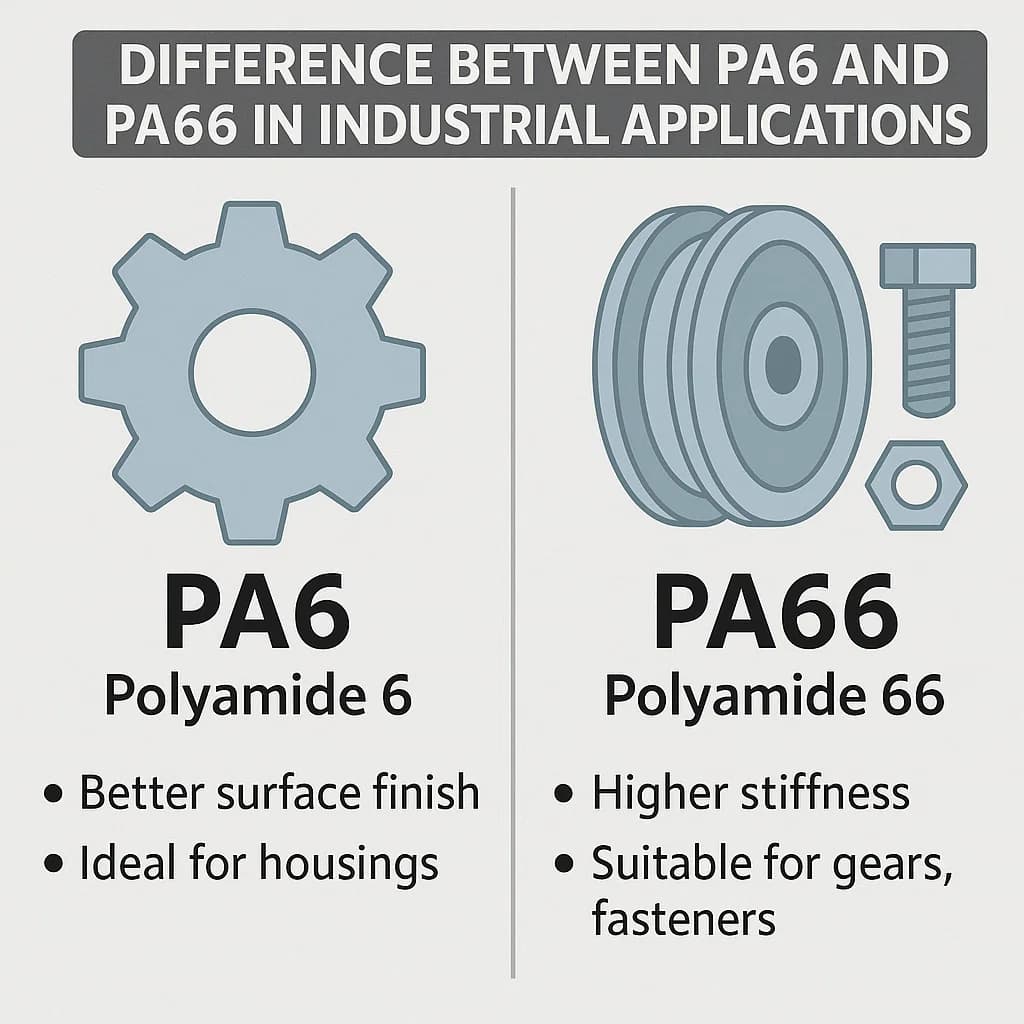

尼龙材料作为重要的工程塑料类别,几乎应用于现代工业的各个领域。在众多尼龙材料中,PA6 和 PA66 通常被称为“孪生兄弟”,尽管分子结构中仅相差一个亚甲基单元,但其性能却截然不同。这种微观差异直接决定了它们的宏观应用。在分子层面,PA66 更有序的分子排列和更高的结晶度使其在机械强度和热性能方面具有先天优势。这些结构特性使得 PA66 的拉伸强度通常比 PA6 高 15-20%,并且在高温环境下具有显著优异的模量保持率。对尺寸稳定性要求严格的部件,例如汽车发动机舱中的耐热夹子或电连接器,通常依赖于 PA66,其 260°C 的熔点是高温应用的关键基准。

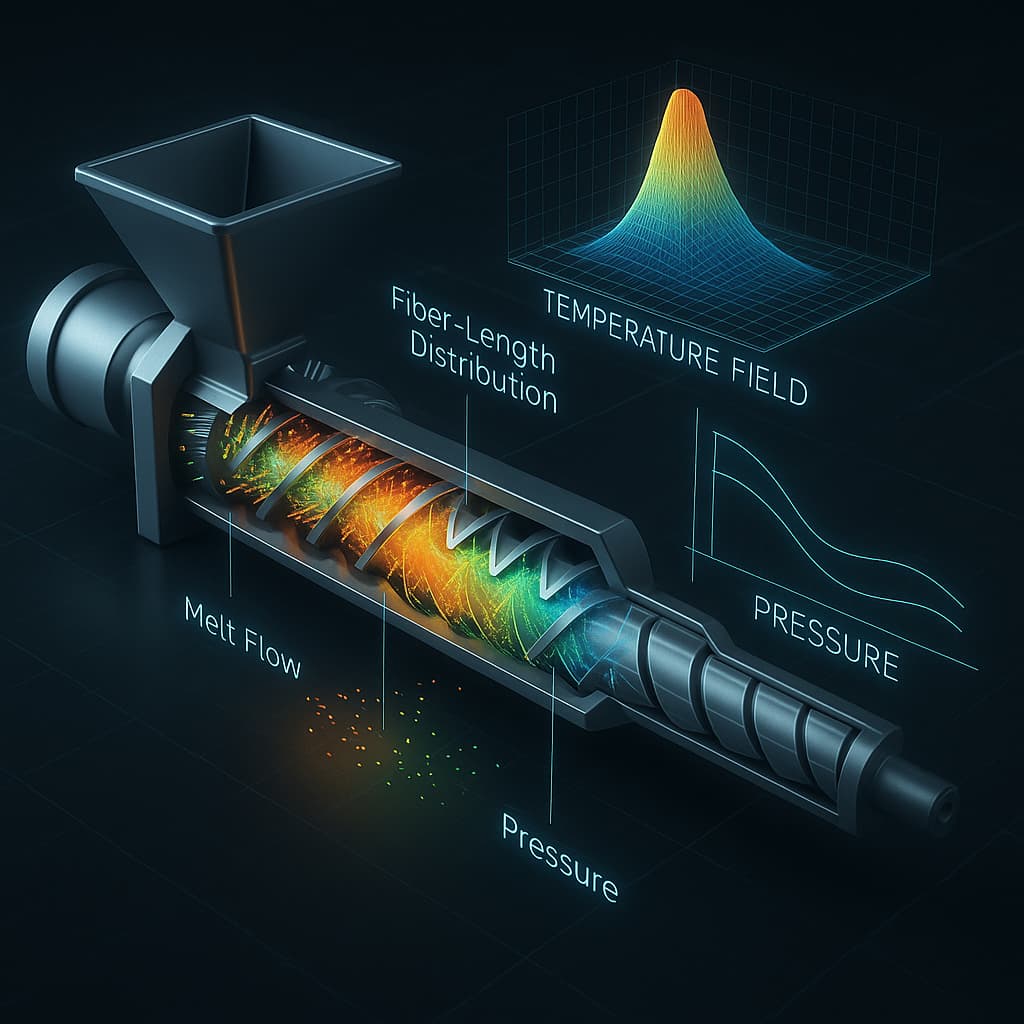

然而,材料优越性始终是相对的。虽然PA6在绝对强度方面可能有所欠缺,但其分子链的柔韧性赋予了它独特的优势。在循环应力作用下,PA6展现出卓越的抗疲劳性和抗冲击韧性,使其成为运动器材或折叠部件等动态应用的首选材料。一个典型的例子是自行车链条导板,它要承受数万次冲击循环——PA6的分子结构通过局部变形有效分散应力,防止脆性断裂。值得注意的是,PA6的加工温度窗口比PA66宽约15-20°C,这在成型复杂的薄壁部件时具有显著优势。对于具有复杂卡扣结构或非常规几何形状的部件,PA6更宽容的加工温度范围可显著降低缺陷率。

吸湿性一直是尼龙材料不可避免的局限性,然而PA6和PA66在这方面却展现出令人感兴趣的差异。虽然两者都是极性材料,但PA6的饱和吸水率可达3.5%,比PA66高出近1个百分点。这一特性使其在潮湿环境下的性能表现截然不同。例如,一家医疗器械制造商观察到,灭菌会导致PA6外壳发生0.8%的尺寸变化,而改用PA66后,这一变化量降至0.5%。有趣的是,在某些特殊应用中,PA6的吸湿性反而成为一种优势。尼龙梭子等纺织工业部件受益于适度的吸湿性,这有助于缓解静电积聚并提高织造效率。

成本因素必然会影响材料的选择。在单体层面,己内酰胺(PA6 的原材料)比己二酸和六亚甲基二胺(PA66 的前体)便宜约 20%,这一价格差异会延续到颗粒阶段。然而,精明的工程师会从生命周期的角度评估成本。例如,虽然 PA66 进气歧管的成本可能比 PA6 替代品高出 30%,但其更长的使用寿命和更低的故障率可以将总拥有成本降低 15%。这种权衡在大规模生产中尤为重要,通常需要建立精确的成本模型进行定量评估。

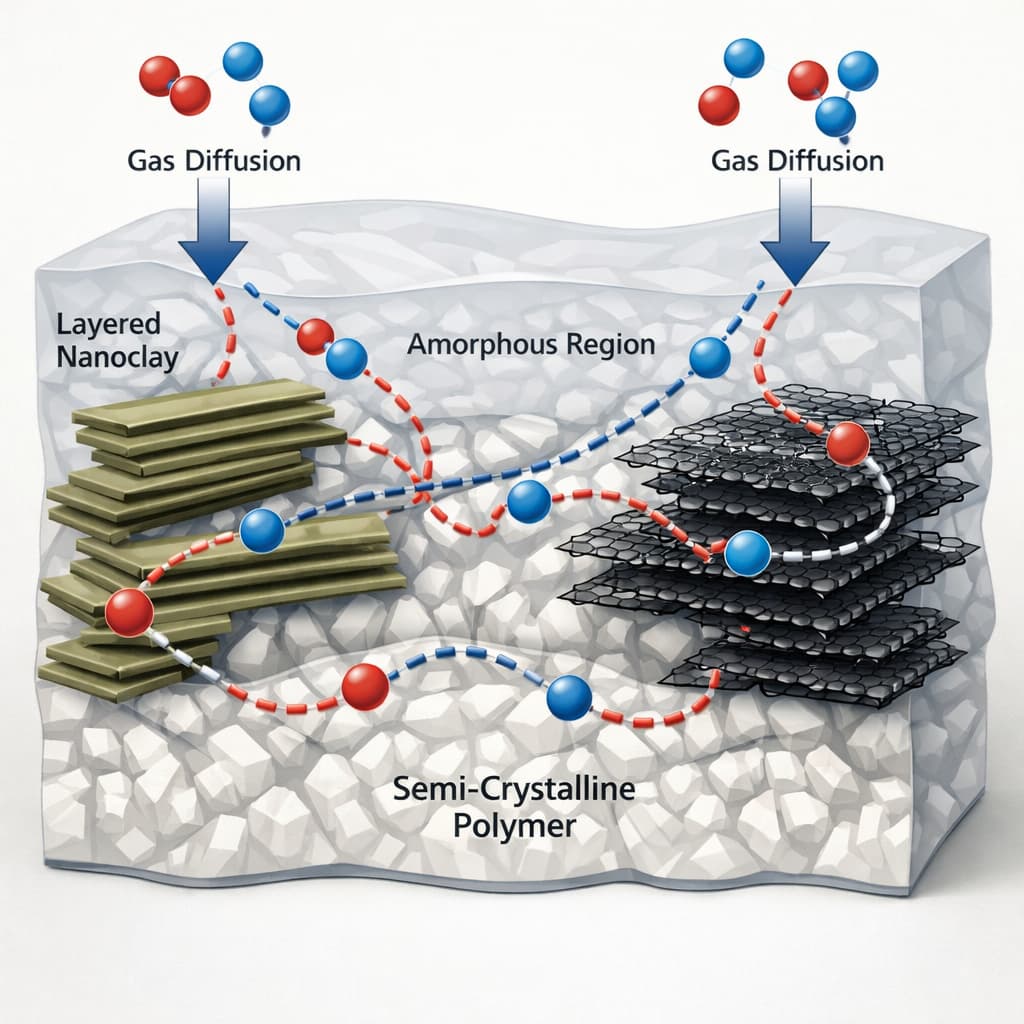

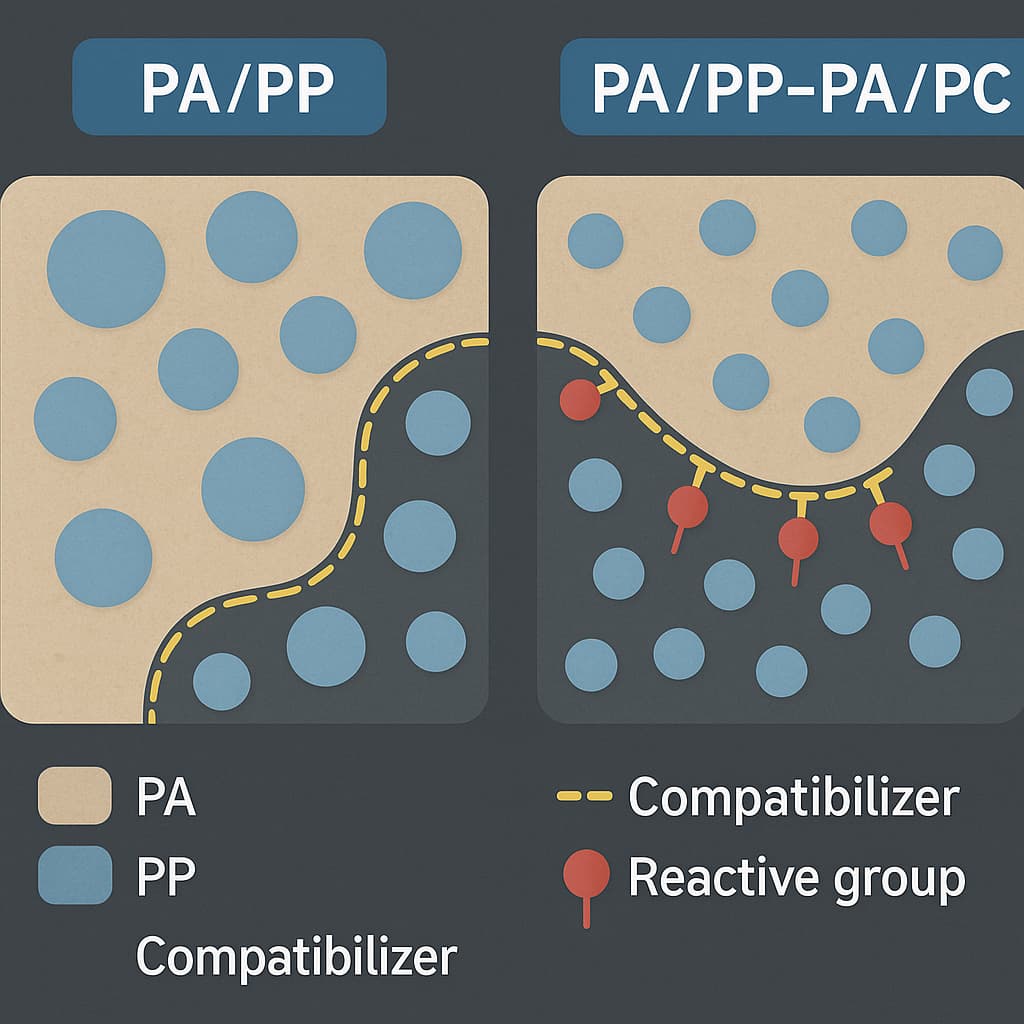

材料科学的进步正在模糊传统的性能界限。通过玻璃纤维增强或矿物填充等改性,PA6 的机械强度可接近未改性 PA66,而 PA66 则可通过添加弹性体添加剂获得与 PA6 相当的抗冲击性。尖端纳米复合材料技术甚至催生了“混合”材料。这些创新将材料选择从二元选择转变为针对特定应用的多维性能匹配。在可持续发展倡议的推动下,生物基 PA66 和再生 PA6 等环保材料正逐渐进入主流供应链,为材料决策增添新的维度。

阅读更多